ارسال توسط meybodwelding

تاثیر منگنز بر فولادها

منگنز یک عنصر شیمیایی با عدد اتمی ۲۵ و نماد Mn است. این عنصر در دوره چهارم جدول تناوبی و در گروه ۷ فلزات واسطه قرار دارد. منگنز در طبیعت به صورت آزاد یافت نمیشود و معمولاً در مجاورت آهن است. کانی اصلی منگنز، پیرولوزیت است.

🔴🔴تاثیر منگنز(Manganese)بر فولاد🔴🔴

به لحاظ خواص مکانیکی موجب بهتر شدن استحکام و جوش پذیری فولاد می شود، در عین حال خاصیت شکل پذیری آن را کاهش می دهد اما وجود گوگرد در ترکیب و واکنش آن با منگنز باعث کمتر شدن این اثر و بهبود انعطاف پذیری و شکل پذیری فولاد می شود.

مهمترین کاربرد منگنز در صنعت ، تهیه آلیاژهاي آهن و به عنوان ماده اساسی براي تولید چدن و فولاد می باشد .منگنز بیشـترین کـاربرد را در تولیـد فـولاد ( فولادهاي کربن دار، ضدزنگ، فولاد ابزار و … )را دارد

استفاده در قوطی های فلزی نوشابه استفاده از این عنصر در رنگ سازی، تولید آجر و سفال و تولید کودهای شیمیایی یا در ساخت بعضی از الکترودهای جوشکاری و حتی در تهیه خوراک دام و طیور است.

اما کاربرد های دیگر این عنصر در اکسید منگنز است که در بی رنگ کردن شیشه ها یا به عنوان خشک کننده در صنعت چرم سازی استفاده میشود.

آلیاژهای پایه کبالت :

استلایتها (STELLITE )

استلایت خانواده ای از آلیاژهای کاملاً غیر مغناطیسی و مقاوم در برابر خوردگی کبالت با ترکیبات مختلف است که برای استفاده های مختلف بهینه شده اند. بعنوان مثال ، آلیاژاستلایت 100 مناسب ترین ابزار برای برش ، است ، زیرا این آلیاژ کاملاً سخت است ، در دمای بالا لبه برش خوبی را حفظ می کند و در برابر سخت شدن و بازپخت مقاومت می کند. انواع دیگر استلایت برای به حداکثر رساندن ترکیبات مقاوم در برابر سایش ، مقاوم در برابر خوردگی یا توانایی مقاومت در برابر دماهای شدید فرموله شده اند. آلیاژهای کبالت سختی و مقاومت فوق العاده ای را نشان می دهند و همچنین در برابر خوردگی بسیار مقاوم هستند. به دلیل سختی بسیار زیاد ، بسیاری از آلیاژهای Stellite در اصل توسط سنگ زنی ساخته می شوند ، زیرا عملیات برش در برخی از آلیاژها باعث سایش قابل توجه ابزار حتی با کاربید می شود. استلایت ها همچنین به دلیل محتوای کبالت و کروم تمایل به نقطه ذوب بسیار بالایی دارند.

تاثیر کروم بر فولادها ( CHROMIUM)

عنصر کروم (Chromium) با نماد شیمیایی Cr و عدد اتمی ۲۴ در دوره چهارم جدول تناوبی قرار گرفته است. این عنصر فلزی سخت، براق و به رنگ خاکستری بوده و از جلاپذیری و نقطه جوش بالا بهره میبرد. همچنین کروم مانند فلزهای دیگر چکش خوار نیست و شکننده میباشد. بیشترین ارزش این فلز به دلیل مقاومت آن در برابر زنگزدگی، فرسایش و تیرگی است. از کاربرد این عنصر میتوان به اضافه نمودن آن به فولاد برای جلوگیری از فرسایش و زنگ زدگی اشاره نمود.

کروم به فولاد ضد زنگ خاصیت اصلی آن را که همان مقاومت در برابر خوردگی و زنگ زدن باشد را میبخشد فولاد ضد زنگ حداقل با 10 درصد کروم الیاژ شده است و افزایش این مقدار به معنای مقاومت بیشتر در برابر خوردگی و زنگ زدن است

کاربرد کروم در صنعت فولاد

کروم با توجه به ویژگیهای خود میتواند بسیاری از فلزات دیگر را ضد زنگ کرده و از آنها در برابر خوردگی و زنگ زدن محافظت نماید. از همین رو یکی از آلیاژهای اصلی فولاد ضدزنگ یا استینلس استیل را کروم تشکیل میشود. وجود حداقل میزان 10.5 درصد عنصر کروم استیل را در برابر خوردگی محافظت مینماید. همچنین حداکثر درصد جرمی کربن در این آلیاژ فولادی 1.2 درصد است.

وجود این میزان کروم باعث ایجاد یک لایه غیرفعال بر روی سطح فولاد میشود که به شدت به ماده زیرین پیوند خورده و از تماس بیشتر ماده با محیط اطراف جلوگیری میکند که این خاصیت موجب حفاظت فولاد در برابر زنگ زدگی میشود. اگر خراشی بر روی این سطح ایجاد و لایه از بین برود، فولاد میتواند خودش را ترمیم کند و اگر گرید به درستی برای محیط کاری انتخاب شده باشد این لایه غیرفعال دوباره تشکیل میشود. در غیر اینصورت فولاد زنگنزن، زنگ زده و خورده خواهد شد.

تاثیر مولیبدن (MO) بر فولاد

عنصر مولیبدن (molybdenum) که نام آن از واژه یونانی “Molybdos” به معنی شبیه سرب گرفته شده، با نماد شیمیایی Mo و عدد اتمی 42 در دوره پنجم جدول تناوبی قرار گرفته است و کاربرد فراوانی دارد. این عنصر به طور آزاد یافت نمیشود و به صورت کانیهای مولیبدنیت در طبیعت وجود دارد و از عناصر ضروری برای تغذیه گیاه میباشد. همچنین رنگی سفید مایل به خاکستری دارد و در حالت تودهای به رنگ سفید نقره ای درخشنده و هنگام پودری به رنگ خاکستری تیره دیده میشود. این عنصر در مقایسه با سرامیک از failure tolerance و چکش خواری بیشتری برخوردار بوده و از تانتالیوم و نیوبیوم ارزانتر است.

مولیبدن در فولاد سختی استحکام دوام برندگی استحکام کشش و خزشی را افزایش میدهد اما باعث کاهش انبساط پذیری و قابلیت جوشکاری در فولاد میشود

استفاده در ساخت بلبرینگ و چرخ دنده

فولاد HHS

فولاد تندبر

فولاد ابزار

ترکیب شیمیایی فولاد HHS

فولاد تند بر از آلیاژهایی مانند کروم ،وانادیوم ،مولیبدن و تنگستن ساخته میشود

مفدار کربن موجود در این فولاد بین 0/7 تا 1 درصد و گاهی نیز تا 1/5 درصد متغییر است

مولیبدن چقرمگی فولاد را بالا میبرد

تنگستن سختی را افزایش میدهد

وانادیوم نیز مقاومت به سایش را افزایش میدهد

کروم نیز به نوبه خود به افزایش سختی و کاهش آسیب اکسیداسیون کمک می کند

HHS

HSS چیست؟

HSS مخفف عبارت: High Speed Steel است. طبق استاندارد EN ISO 4957 HS، این مخفف به فولادی برای ابزارهایی اطلاق میشود که تا 2.06 درصد کربن و تا 30 درصد آلیاژهایی مانند تنگستن، وانادیم، مولیبدن، تیتانیوم، نیکل و کبالت دارند.

HSS کجا استفاده می شود؟

فولاد HSS در ابزارهای مختلفی مانند ماشینهای فرز، متهها، ابزارهای شکلدهی سرد و برش رزوه، سوهان، ارهها، ابزارهای تراشکاری استفاده میشود. به لطف آلیاژ، ابزارهای HSS دارای چقرمگی بالا، سختی گرم بالا و مقاومت در برابر سایش بالا هستند.

زمینه های کاربرد و پردازش ابزار

فولاد HSS یک فولاد ابزار با آلیاژ بالا است که می توان از آن برای شکل دادن به اشکال و ابزار استفاده کرد زیرا دارای سختی حرارتی تا 600 درجه سانتیگراد است. فولاد ابزار یکی از قدیمی ترین انواع فولاد مورد استفاده بشر است. هزاران سال است که تیشه ها، تبرها، چاقوها، اره ها و مته ها از فولاد ابزار ساخته شده اند که به طور قابل درک استحکام امروزی را نداشتند. اگرچه نسبت فولاد ابزار تولیدی نسبت به کل تولید فولاد کم است، اما از آنجایی که اکثر تاسیسات تولید صنعتی مجهز به ابزار هستند، اهمیت فنی این فولاد بسیار بالاست.

فولاد HSS با سختی حرارت بالا، مقاومت در برابر سایش و مقاومت در برابر حرارت مشخص می شود. اگر HSS-Co با کبالت آلیاژ شود – همانطور که مخفف Co نشان می دهد – سختی حرارتی و مقاومت در برابر حرارت بالاتری دارد. از فولاد عمدتاً برای ساخت ابزارهایی استفاده می شود که برای شکل دهی و ماشین کاری استفاده می شود. فولاد ابزار در برابر آب و مواد قلیایی مقاوم در برابر خوردگی است. از طریق عملیات حرارتی فردی، فولاد ابزار مربوطه به گونهای تغییر میکند که الزامات استحکام، سختی، چقرمگی و مقاومت در برابر سایش را مطابق با نیاز جزء یا ابزار مربوطه برآورده میکند.

ابزارهای HSS

اگر ابزارها از فولاد HSS ساخته شده باشند، اختصارات پشت نام چیزی در مورد نحوه تولید آنها نشان می دهد. به عنوان مثال، HSS-R به معنای شکل دادن با نورد است، HSS-G ابزارهای آسیاب شده و بسیار باکیفیت هستند، HSS-E نیز ابزارهایی هستند که با آسیاب ساخته می شوند، اما علاوه بر آن با کبالت آلیاژ می شوند.

نام دقیق فولاد ابزار شامل اعدادی بعد از این مخفف است که با خط فاصله از هم جدا می شوند. آنها آلیاژ مربوطه را بر حسب درصد به ترتیب تنگستن، مولیبدن، وانادیم و کبالت نشان می دهند. اگر آلیاژ حاوی کبالت نباشد، فقط سه عدد ذکر شده است.

فولاد تندبر مخصوصاً برای ابزارهای برشی که می توانند شامل دماهای بالا باشند، مانند تراشکاری HSS، فرز HSS و برش HSS مناسب است . مته HSS DIN 388 رایج ترین نوع مته ای است که می توان از آن برای سوراخ کردن فولاد و آهن استفاده کرد. دارای مشخصات دقیق، الاستیک و مقاومت کافی در برابر لرزش است. مته های HSS-TiN برای فولاد، فلزات غیرآهنی نیز مناسب هستند اما تحت هیچ شرایطی برای آلومینیوم مناسب نیستند. افزودن TiN نشان دهنده پوششی با نیترید تیتانیوم است.

فرایند جوشکاری آرگون

(TIG)

جوشکاری قوس تنگستن تحت پوشش گازمحافظ

بدلیل استفاده از گاز آرگون بنام متداول جوشکاری آرگون نامیده میشود .

از فرایند جوشکاری TIG میتوان برای جوشکاری فلزات سخت و غیر سخت، آهنی و غیر آهنی در تمام ضخامتها استفاده کرد. با استفاده از این نوع جوشکاری میتوان جوشکاری صفحات نازک و ظریف (به عنوان مثال: آلومینیومی) تا لولههای تحت فشار را انجام داد. در این روش قوس و حوضچه مذاب کاملاً آشکار و قابل مشاهده میباشد.

در این نوع جوشکاری از سیم جوش(Filler metal) بعنوان فلز پرکننده استفاده می شود

آرگون گازی بی بو، بی رنگ، که تحت تأثیر ولتاژ بالا به رنگ متمایل به آبی روشن در می آید. بسیار ساکن و ناشناخته در ترکیبات واقعی شیمیایی است.

آرگون به مقدار کم در اتمسفر است و جدایش آن از هوا صورت می گیرد .به صورت عادی به آزمایشگاه حمل نمی شود بلکه به صورت سیلندرهای تحت فشار ارائه می شود،

به هر دو حالت مایع و گاز موجود می باشد.

آرگون گاز بی اثر است و ترکیب شیمایی خاصی تاکنون از این عنصر شناخته نشده است مثل گازهای کریپتون گزنون و رادون.

موارد استفاده جوشکاری آرگون:

جوش آرگون در اتصال لوله های تحت فشار کاربرد فراوانی دارد. برای جوش دادن صفحات نازک و بسیار ظریف از این شیوه جوشکاری استفاده می شود. جوشکار متخصص و آموزش دیده تنها کسی است که می تواند از جوش آرگون استفاده کند. این حرفه نیاز به تخصص و تجربه بالایی دارد. متداول ترین موارد استفاده از آرگون در جوشکاری مس و جوشکاری آلومینیوم با آرگون است. در صنایع پتروشیمی، صنایع دریایی و ساخت تجهیزات نظامی از جوشکاری با گاز آرگون استفاده می شود.

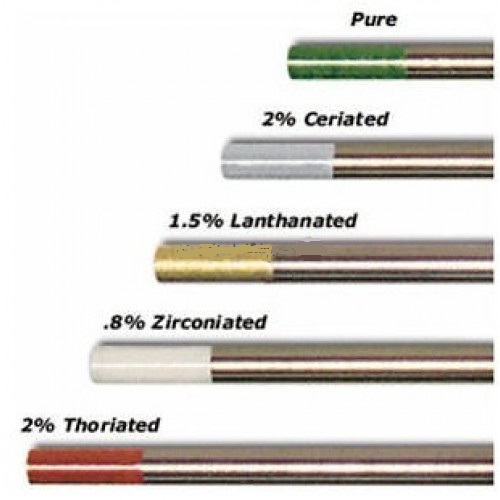

انواع الکترودها در جوشکاری آرگون:

- الکترود تنگستن خالص (سبز رنگ) برای جوش آلومینیوم استفاده می شود و حین جوشکاری پت پت می کند.

- الکترود تنگستن توریم دار که دو نوع دارد الف -۱% توریوم دار که قرمز رنگ است ب -۲% توریم دار که زرد رنگ می باشد.

- الکترود تنگستن زیرکونیم دار که علامت مشخصه آن رنگ سفید است.

- الکترود تنگستن لانتان دار که مشکی رنگ است.

- الکترود تنگستن سزیم دار که طلایی رنگ است

مزیت های جوشکاری آرگون:

- چون تزریق فلز پرکننده از خارج قوس انجام می شود اغتشاش در جریان قوس به وجود نمی آید و این باعث می شود کیفیت فلز جوش بالاتر رود.

- به دلیل عدم وجود سرباره و دود و جرقه، منطقه قوس و حوضچه مذاب بوضوح دیده می شود.

- امکان جوشکاری فلزات رنگین و ورقهای نازک با دقت بسیار زیاد.

- بهره وری بالا

- نیاز به کمترین پاکسازی

- توانایی جوشکاری ورقهای فلزی در تمامی وضعیتها

- امکان انجام جوشکاری طولانی مدت و بی وقفه

- جوشکاری رسوبی با کیفیت بالاتر

- توانایی اتصال تنوع گستردهای از فلزات در ضخامتهای مختلف

- توانایی جوشکاری در تمامی وضعیتها

- مهره جوش مناسب

- پاشش حداقلی مواد مذاب به مقطع

- جوشکاری آرگون به خاطر ظرافت جوش دادن بیشتر برای کارهای زینتی و ظریف استفاده می شود.

مزیت اصلی روش جوشکاری آرگون این است که در آن نسبت به روشهای جوشکاری سنتی، کنترل الکترونیکی سریع تر و بهتر صورت می پذیرد. این روش برای جوشکاری فلزات نرم تر، مثل آلومینیوم مناسب است و در صنعت خودروسازی متداول می باشد، چون جوشهای تمیزی تولید می کند و دارای سرعت بسیار بالایی است.

اثرات طولانی مدت جوشکاری آرگون

مشکلات ریوی، حنجره و مجاری ادراری بخصوص در کار با بخار مواد خطرناکی مثل کادمیوم، نیکل، بریلیوم ، کروم و ارسنیک که در دود جوشکاری با مواد فوق موجود است. مشکلات مزمن تنفسى مثل برونشیت، آسم، التهاب ریه ها، کاهش حجم ریه ها، رسوب غبار یا سیلیس یا اکسید آهن در ریه ها و مشکلات قلبی، پوستی، کاهش شنوائی و مشکلات گوارشی مثل التهاب مزمن معده و روده ها و زخم معده و اثنی عشر و صدمات کلیوی از دیگر عوارض طولانی مدت جوشکاری است.

عوارض ناشی از گرما در جوشکاری آرگون

گرمای شدید جوشکاری و مذاب و جرقه مربوطه می تواند باعث سوختگی شود. سوختگی و ضایعات چشمی می تواند ناشی از مذاب، تکه های فلز، جرقه و الکترود داغ باشد. به علاوه گرمای زیاد و مدت طولانی در گرما ماندن می تواند باعث گرمازدگی شود. جوشکارها می بایستی از علائم گرمازدگی ( مثل احساس خستگی، سرگیجه، کاهش اشتها، تهوع، درد های شکمی و تحریک پذیری) اطلاع داشته باشند.

نور و اشعه های مادون قرمز و ماورای بنفش

نور شدید جوشکاری باعث صدمه به شبکیه چشم و اشعه مادون قرمز باعث صدمه به قرنیه و ایجاد آب مروارید می شود. اشعه ماورای بنفش میتواند باعث برق زدگی چشم شود (حتی در مدت کمتر از یک دقیقه). علائم برق زدگی بعد از چند ساعت ظاهر شده و شامل احساس وجود شن یا جسم خارجی در چشم، تاری دید، درد شدید، ریزش اشک، سوزش چشم و سردرد است. اشعه از مواد اطراف منعکس شده و حدود نصف برق زدگی ها در کسانی است که جوشکاری نمی کنند. عدم استفاده از وسائل حفاظتی و برق زدگی های مکرر باعث صدمه دائمی چشم می شود. سوختگی پوست در اثرمجاورت با اشعه ماورای بنفش مشابه آفتاب سوختگی است و احتمال سرطان پوست را زیاد می کند.

تجهیزات جوشکاری ارگون:

تجهیزات جوشکاری ارگون مانند هر رشته فنی دیگر، تخصصی بوده و با توجه به کاربرد جوشکاری آرگون متفاوت هستند. منبع تغذیه، سیلندر گاز محافظ، رگولاتور، شلنگ و بست های گاز، تورچ جوشکاری آرگون، کابلهای اتصال و الکترود تنگستن برخی از لوازم جوشکاری ارگون هستند. سیم جوش یا فیلر جوشکاری آرگون یکی از مهم ترین وسایل جوشکاری آرگون است. از آنجا که بیشتر فلزات و آلیاژها را می توان با روش جوشکاری تحت محافظت گاز آرگون انجام داد سیم جوش های مختلف، با ترکیبات شیمیایی خاص متناسب با نوع و مقدار جریان و درقطرهای مختلف تولید میشود

تورچ های جوشکاری آرگون در دو مدل به بازار عرضه میشوند؛ برخی مدل ها با هوا و جریان گاز محافظ خنک شده و برخی مدل های دیگر با گردش آب خنک میشوند. در روشهای جوشکاری ارگون که شدت کم دارند و کوتاه مدت هستند مشعل های خنک شونده با هوا کاربرد دارد ولی در جریانهای بالا و بلند مدت مانند جوشکاری آرگون لوله های نفت و گاز از مشعل هایی استفاده میکنند که سیستم خنک کننده با گردش آب کمک میگیرند.

از متداول ترین عیوب جوشکاری ارگون می توان ناخالصی تنگستن، معایب ناشی از محافظت نامناسب گاز، ناخالصی های اکسیدی و عدم ذوب را نام برد. هر یک از معایب جوشکاری آرگون می تواند بر کیفیت جوش نهایی و استحکام آن موثر باشد.

تغذیه سیم جوش فرآیند جوشکاری تیگ TIG

در جوشکاری دستی، نحوه اضافه کردن فلز پرکننده به حوضچه مذاب بر تعداد پاسهای مورد نیاز و ظاهر تمام شده جوش تأثیر می گذارد.

در ماشین ها و دستگاههای جوشکاری اتوماتیک سرعت تغذیه سیم مقدار رسوب فلر جوش را به ازای طول جوش تعیین می کند. کم کردن سرعت تغذیه سیم مقدار نفوذ را بالا می برد و حد فاصل مهره ها را پهن و مسطح می کند. تغذیه کردن بسیار کند و آرام سیم جوش میتواند باعث ایجاد خوردگی کناره جوش( Under cut) ترک در خط مرکزی جوش و عدم پر شدن اتصال می شود. بالا بودن سرعت تغذیه سیم، نفوذ را کم نموده و گرده جوش را محدب می کند.

آلیاژهای پایه نیکل :

نیکل عنصری با نقطه ذوب 1445 و نقطه جوش2900 درجه سانتیگراد می باشد

جزي فلزات سنگین با دانسیته حدود 8/9 گرم بر سانتی متر مکعب

به رنگ نقره ای براق، سیقل پذیر، قابل ریخته گری،قابل شکل دهی سردوگرم و مقاوم به خوردگی شیمیایی

فلز با ارزش اقتصادی بالا

آلیاژهای نیکل برای کاربردهای دمای بالا، مقاوم به خزش ،اکسایش و شوک حرارتی ،مقاوم به خوردگی آب شور ، مواد اسیدی و قلیایی مناسب میباشد .

یکی از ویژگیهای آلیاژهای نیکل ثبات ساختار آنها در مدت زمان زیاد در دمای بالا میباشد

از آلیاژهای مهم و پرکاربرد نیکل :

2- نیکل کروم و نیکل کروم آهن ( اینکونل )

3- نیکل کروم آهن مولیبدن ( هستلوی )

تفاوت بین هستلوی و اینکونل

WHAT IS THE DIFFERENCE BETWEEN HASTELLOY AND INCOLOY

آلیاژهای نیکل کروم :

کروم یکی از عناصر مهم برای آلیاژهای پایه نیکل میباشد . مقاوم به خوردگی ، سایش و مقاوم به حرارت بالا ازویژگیهای کروم میباشد .

آلیاژهای مهم نیکل کروم عبارتند از :

- اینکونل 600 با ترکیب نیکل 75% کروم 15/5% و آهن 8% استفاده در محیطهای خورنده در دمای بالا

- اینکونل 601 با ترکیب 60/5 %نیکل کروم 23% آهن 14% و آلومینیوم 1/4% که مقاومت بسیار خوبی در برابر خوردگی و اکسایش در دماهای بالا دارد .

- اینکونل 625 با ترکیب 61%نیکل 21/5%کروم 2/5%آهن 9%مولیبدن و 3/6%کلومبیم میباشد . این آلیاژ مقاومت بسیار بالایی نسبت به خوردگی های حفره ای در آب دریا دارد .

- اینکونل 718 با ترکیب 50-55%نیکل 17-20%کروم 3%مولیبدن و حدود 5% نیوبیوم و مابقی آهن میباشد .

- اینکونل C-276 (هستلوی C-276) با ترکیب 14-16%کروم 4-7%آهن15-17%مولیبدن 2/5%کبالت و 3-4/5% تنگستن و مابقی نیکل میباشد .

- اینکونل C-22 ( هستلوی C-22)با ترکیب 51/6%نیکل 21/5%کروم 5/5%آهن13/5مولیبدن 2/5%کبالت و 4%تنگستن

- هستلوی B-2با ترکیب 26-30%مولیبدن 1%کروم 2%آهن1%کبالت و مابقی نیکل

- هستلوی S( آلیاژS) با ترکیب 14-16/5%مولیبدن 14/5-17%کروم 3%آهن2%کبالت 1%تنگستن و مابقی نیکل

در شرایط کاری سخت مثل دما و فشار مقاومت بالایی دارند

مقاومت در برابر خوردگی و اکسیداسیون

مکانیرم عمل اینکونل 625 در محیط خورنده به این صورت است که یک لایه مقاوم پایدار و غیر فعال اکسیدی روی سطح آلیاژ را میپوشاند که ازخوردگی لابه ها زیری و عمیق جلوگیری میکند

اینکونل 625 از پرکاربردترین آلیاژهای پایه نیکل میباشد که با مقاومتی که در برابر حفره زایی و خوردگی دارد مناسب برای محیطهای دریایی می باشد .

بدلیل استحکام کششی بالا ، استحکام خزشی و پارگی بالا،مقاومت دربرابر خستگی ، مقاومت در برابر اکسیداسیون و قابلیت جوشکاری عالی در صنایع هوا و فضا ، سیستمهای مجراهای هواپیما و خروج گاز کاربردهای زیادی دارند

فرایند جوشکاری MIG/MAG

جوشکاری CO2

https://www.twi-global.com/technical-knowledge/faqs/faq-what-is-mig-mag-welding

جوشکاری میگ و مگ MIG MAG

جوشکاری تحت پوشش گازهای محافظ با الکترود مصرفی

جوشکاری تحت پوشش گازهای محافظ با الکترود مصرفی (Gas Metal Arc Welding: GMAW)

فرآیند جوشکاری است که در آن، با ذوب کردن اتصال توسط قوس الکتریکی بین یک الکترود یکسره فلزی پرکننده مصرف شدنی و قطعه کار و حفاظت توسط یک گاز (مثلا گاز آرگون یا گاز کربنیک) و یا مخلوطی از گازها، احتمالا محتوی یک گاز خنثی ، یا مخلوطی از یک گاز و یک سرباره و بدون کاربرد فشار صورت می گیرد. این فرآیند گاهی جوشکاری MIG ، MAG یا CO2 نامیده می شود. تغذیه الکترود مداوم است. الکترود (سیم جوش) لخت می باشد. این فرآیند جوشکاری را می توان با ماشین نیمه خودکار یا روش های خودکار انجام داد.

جوشکاری MAG،

همانند فرآیند MIG می باشد، با این تفاوت که در این روش برای حفاظت از جوش و منطقه مجاور، از گازهای فعال (Active) استفاده کرده و برای اتصال فلزات آهنی استفاده می شود. گاهی اوقات با اضافه کردن درصدی اکسیژن در گاز محافظ، برای جوشکاری فولاد های معمولی ( فولاد ساده کربنی ) به کار می رود، زیرا اضافه کردن مقدار کمی اکسیژن به گاز محافظ باعث آرام تر شدن و محوری شدن قطرات مذاب می شود و در نتیجه حوضچه جوش روان به وجود می آید که حوضچه جوش روان، ترکنندگی بهتری ایجاد کرده و در نهایت پهنای جوش مسطح تر و صاف تر بدست می آید.

البته لازم است که به خاطر این مقدار اکسیژن اضافی، عناصر اکسیژن زدا در الکترود استفاده شود تا فلز جوش از نظر متالورژیکی دچار مشکل نگردد. در فرآیند جوشکاری MAG معمولا از گاز محافظ CO2 استفاده میکنند که برای جوشکاری فولاد های معمولی و آلیاژی بکار گرفته می شود.

فرآیند جوشکاری MIG

در فرآیند MIG برای محافظت از فلز جوش و مذاب معمولا از گازهای آرگون و هلیوم و یا مخلوطی از این گازها و گازهای بی اثر (Inert) و غیره استفاده می شود. فرآیند جوشکاری MIG برای جوشکاری فلزاتی مانند فولاد زنگ نزن، آلومینیوم، نیکل و مس مورد استفاده قرار می گیرد. چگونگی انتقال فلز پر کن مذاب به حوضچه جوش از ویژگی های مهم فرآیند جوشکاری MIG است.

هنگامی که جریان الکتریسیته از یک هادی فلزی عبور نماید ، میدان مغناطیسی در اطراف آن ایجاد می شود که شدت این میدان مغناطیسی به دانسیته جریان عبوری از قطعه بستگی دارد. در جوشکاری MIG الکترود نقش این هادی فلزی را ایفا می کند. این میدان مغناطیسی القایی باعث ایجاد نیروی مغناطیسی می گردد که نیروی پینچ نامیده می شود. نیروی پینچ با توان دوم جریان الکتریسیته عبوری از قطعه (در اینجا الکترود) نسبت مستقیم دارد. لذا با دو برابر شدن جریان الکتریسیته ، نیروی پینچ چهار برابر می شود.

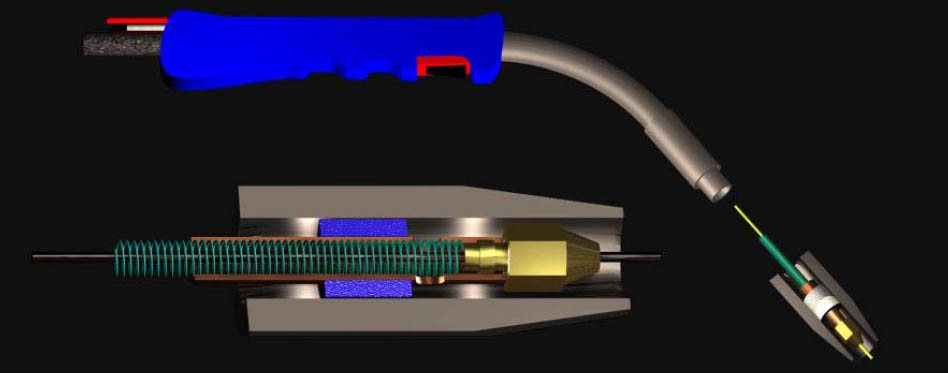

نمونه ای از دستگاه جوشکاری MIG

وقتی که قطر انتهایی الکترود به اندازه کافی کوچک شود ، نیروی پینچ مستقل از نیروی ثقل عامل سقوط قطرات مذاب به حوضچه جوش می باشد.

تجهیزات لازم برای فرآیند جوشکاری GMAW

وسایلی که در فرآیند جوشکاری GMAW مورد استفاده قرار می گیرد عبارتند از :

- منبع نیرو (تامین کننده انرژی برای ذوب الکترود)(2)

- دستگاه تغذیه سیم جوش( وایر فیدر )(8)

- کابل جوشکاری( کابل اتصال و کابل جوش متصل به وایر فیدر )(4)

- تورچ جوشکاری (انبر جوشکاری)(5)

- قسمت تامین کننده گاز محافظ ( کپسول مانومتر گرم کن گاز ) (9)

مزایای فرآیند جوشکاری GMAW

این فرآیند به گونه ای است که می تواند در مورد بیشتر فلزات مغناطیسی به کار رود.

اتوماسیون یا روباتیک کردن این فرآیند به دلیل پیوسته بودن الکترود و به علت طول قوس ثابت، آسان می باشد.

تمرکز قوس الکتریکی به علت نسبت بالای توان بر سطح، زیاد می باشد، بنابراین امکان جوشکاری ورق های نازک و حالت های غیر تخت راحت تر است و پیچیدگی و تابیدگی کمتر و سرعت و نفوذ بیشتر خواهد بود.

در این فرآیند میزان جرقه نسبتا کم است.

سیم جوش به طور مستمر تغذیه می گردد، بنابراین زمان برای تعویض الکترود صرف نمی شود.

این فرآیند می تواند به راحتی در تمام وضعیت ها استفاده شود.

حوضچه مذاب و قوس الکتریکی به راحتی قابل مشاهده است.

سرباره حذف شده یا بسیار نازک است.

از الکترود با قطر نسبتا کم استفاده می شود که باعث چگالی جریان بالاتری می گردد.

درصد بالایی از الکترود یا سیم جوش در منطقه اتصال، رسوب می کند.

سرعت های انتقال سریع تر و میزان رسوب بالاتری نسبت به نوع جوشکاری دستی TIG دارد.

عمق نفوذ جوش، بیشتر از فرآیند SMAW است، در نتیجه اجازه می دهد که جوش کوچکتر با استحکام مورد نظر به وجود آید.

محدودیت های فرآیند جوشکاری GMAW

1- وسایل و تجهیزات این فرآیند جوشکاری پیچیده تر بوده و در نتیجه حمل و نقل مشکل خواهد بود.

2- تجهیزات این فرآیند گران بوده و هزینه تعمیر و نگهداری دستگاه های آن بالا می باشد.

3- دستگاه دارای گان (تورچ) کوتاه می باشد.

4- تنوع در انواع الکترود یا سیم جوش وجود ندارد.

5- قوس نیازمند حفاظت در مقابل باد می باشد، زیرا باد باعث منحرف کردن گاز پوششی یا محافظت کننده از قوس می گردد.

6- گان جوشکاری باید نزدیک به قطعه کار باشد، در نتیجه کاربرد این فرآیند در بعضی موارد نسبت به انواع جوشکاری های دیگر مشکل است.

7- سرعت سرد شدن جوش به علت عدم وجود لایه سرباره، سریع تر از روش های قوسی با محافظت سرباره است، در نتیجه ممکن است خواص متالورژیکی و مکانیکی فلز جوش را تغییر دهد

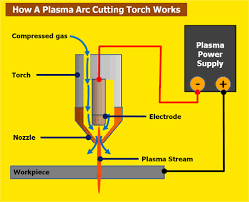

فرایند برشکاری پلاسما :

برش پلاسما پروسهای است که در آن فولاد یا سایر فلزات (گاهی اوقات برخی مواد دیگر) در ضخامت های مختلف به وسیلهٔ یک مشعل (torch) برش داده میشود. در این روش یک گاز نجیب(در برخی موارد هوای فشرده) با سرعت بالا از نازل دمیده شده و در همان لحظه یک قوس الکتریکی (Electrical ARC) بین گاز در سر نازل با سطح برش ایجاد میگردد وگاز به حالت پلاسما میرود. پلاسما به اندازه کافی گرم است تا فلز را ذوب کند و برش صورت پذیرد. هوای فشرده نیز به اندازهای فشار دارد که فلز ذوب شده را از مسیر برش دور کند

مزایای برش پلاسما نسبت به برشهای دیگر عبارتند از:

۱- تراشه فلزی ایجاد نمیگردد

۲- دقت بالای برش

برش دهندههای پلاسما تا حدودی کند و گران قیمت هستند بنابراین بشتر به کاربردهایی که نیاز به تکرار الگوی برش (در کاربردهای تولید انبوه) بود اختصاص یافتند. اما با به کارگیری تکنولوژی CNC برای ماشینهای برش پلاسما انعطافپذیری بیشتری در برابر اشکال مختلف مورد تقاضا از طریق CNC از خود نشان داد؛ اما در ضخامتهای زیاد هزینه های برش کاری بسیار بالا رفته و مقرون به سرفه نبودن

اصول کار برش پلاسما :

برش های پلاسما از دو روش برای استارت قوس بهره میگیرند

۱. ایجاد قوس از طریق گذاشتن مشعل(Torch) روی قطعه کار وتماس با آن. ( خراشی )

۲. استفاده از یک مدار ولتاژ بالا- فرکانس بالا برای ایجاد قوس الکتریکی.( hf)

در برش پلاسمای نوع HF به کمک یک جرقه فرکانس بالا هوا در سرمشعل(تورچ پلاسما) یونیزه شده و قوس الکتریکی آغاز میگردد. در این روش هنگام استارت لزومی به تماس قطعه کار تورچ نبوده و این روش برای کاربردهای (CNC) مناسب میباشد. در ماشینهای پیشرفته تر جهت تنظیم ارتفاع مشعل از سطح قطعه کار لازم است قبل از استارت نوک(Tip) تورچ به قطعه کار خورده سپس یک فاصله (Gap) مناسب (مطابق تنظیم اپراتور) ایجاد گردد. این نوع دستگاههای برش پلاسما حساس به تماس نوک مشعل به قطعه کار بوده و بمحض تماس از سطح فاصله میگیرد. البته علاوه بر این مشعل مجهز به یک سپر یا کلاهک ضد ضربه میباشد

سختکاری سطحی(هارد فیسینگ ) قطعات در معرض سایش:

hard facing

هارد فیسینگ

سخت کاری سطحی قطعات و ورقهای فولادی با استفاده از الکترود روکش دار) :

سطح قطعه مهمترین بخش در طراحی و محاسبه طول عمر یک قطعه است

زیرا “معمولا “عوامل خورنده ، ساینده ، و ترک از سطح قطعه نفوذ کرده و

در عمق قطعه پیشرفت میکنند . و باعث از بین رفتن قطعه خواهند شد .

عملیات سخت کاری برای افزایش طول عمر قطعات و یا ترمیم قطعات ساییده استفاده میشود که در طول زمان باعث سرفه جویی در وقت و هزینه های تولید میشود .

سخت کاری یک فرآیند فلزکاری است که در آن مواد سخت یا سخت تری روی فلز پایه اعمال می شود. این ماده به مواد پایه جوش داده می شود و معمولاً به صورت الکترودهای مخصوص جوشکاری قوس(الکترود روکش دار ) یا میله پرکننده برای جوشکاریco2 وآرگون انجام میشود از آلیاژهای فلز به صورت پودرمخلوط با گل الکترود درروکش الکترود و به صورت پودر در داخل سیم استفاده می شود. جوشکاری با الکترودهای روکش دار سخت در قطعاتی استفاده میشود که دارای ضخامت زیادی هستند و برای قطعات با ضخامت کم مناسب نبودو زمان زیادی نیز صرف جوشکاری میشود اما نسبت به روشهای دیگر هزینه های جانبی و تجهیزاتی کمتری دارد و در همه جا به راحتی قابل اجرا میباشد . استفاده در قطعات سنگ شکن ، ریلها ،ماردونهای انتقال مواد ، باکتهای بیل و لودر

ماردون انتقال گل در کارخانه آجر

پاروی جمع کننده خاک در آسیاب پاندرال

در جوشکاری سخت به روش میگ از یک سیم تو پودری با ضخامت 1تا 1.6 استفاده میشود که از یک گاز محافظ که عمدتا co2 میباشد نیز در فرایند جوشکاری بهره میگیرند که با استفاده از دستگاه جوش co2 , و تورچ سیم به محل قطعه کار هدایت شده و روکش کاری انجام میشود

سرعت کار همچنین تمییزی جوش و عدم نیازبه تعویض الکترود از مزایای این نوع سخت کاری میباشد

هزینه های جانبی ، هزینه بالای دستگاه جوش co2 وعدم تنوع محصولات سیم نسبت به الکترود از معایب این نوع جوش میباشد

تجربه کاری :

در جوشکاری سخت با روش میگ میتوان در صورت اضطرار از گاز محافظ استفاده نکرد

استفاده از سیمهایی با قطرهای بیش از 1.6 با دستگاه جوش زیرپودری و بدون استفاده از گاز و پودر محافظ امکان پذیر است

سختکاری سطحی به روش متال اسپری

پوششهای اسپری حرارتی (thermal spray) :

متال اسپری (Wire Flame Spray) یکی از روشهای بسیار پرکاربرد در مهندسی

سطح می باشد که طیف وسیعی از آلیاژها را شامل میشود .

به عبارت دیگر هر ماده ای که بدون تجزیه شدن قابلیت ذوب را داشته باشد

را میتوان بصورت پودردرآورد و در این مکانیزم از آن استفاده نمود .

واژه های مرتبط:

ایجاد پوششهای متال اسپری – پاشش سیمی (آلیاژهای فلزی )

پلاسما اسپری (سرامیک ها) بر روی سطوح و محورهای صنعتی

ایجاد پوششهای متال اسپری و ایجاد انواع آلیاژهای فلزی مقاوم در برابر سایش

و خوردگی آب دریا ، مقاومت در برابر اسید،مقاومت در برابر حرارت